型取り編 1.型取りプラン

原型ができたら型を製作するプランを練ります。 最終的には成形不良を低減できる型を検討するわけ

ですが、結構経験が必要なことです。 しかし、ここで間違うとこの後の作業が無意味になってしまう可

能性が高いので良く考えましょう。

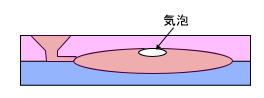

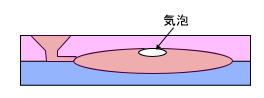

成形不良とはレジンが型の隅々にまで流れ込まないことで、空気が溜まってしまうことと、注入に時間が

かかりすぎることに起因します。 前者は空気抜きのミゾを設けることで、後者はレジンの通り道(堰)を

大きくすることで対処できます。

しかし根本的には、型は上下分割か?もしくは左右分割か?原型のどの面を下にするか? どこに注入

口を設けるか?といった選択で決まってしまいます。

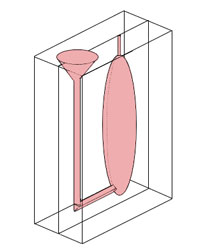

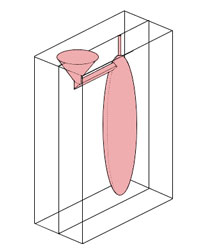

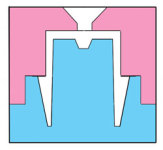

上下分割と左右分割

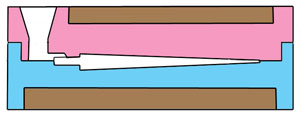

上下分割(平型)と左右分割(縦型)はどちらが良いか?というと、結論から言って

上下分割(平型)と左右分割(縦型)はどちらが良いか?というと、結論から言って

左右分割の方がうまくできます。 上下分割は上型に注入口を設けなくてはならず、

製品を取り出すときに切り取らねばなりません。 また、厚みのあるものでは気泡が

上型に残りやすい欠点があります。 その点、左右分割では注入口を型の境界面に

設けることができ、注入口に残ったレジンを製品と一緒にはずすことができます。

また、空気も上に集中し、一カ所ミゾをつければほぼ気泡の問題はなくなります。

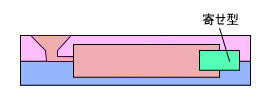

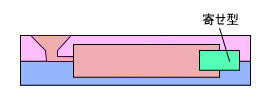

ただし、原型の形状によっては左右分割できないものもあるので、その場合には

上下分割にすべきです。 また、二面の型では再現不可能な形状の場合、寄せ型

という手法を使うことになります。

どの面を下にすべきか?

結論から言えば、あとでよく目立つ部分を下にすべきです。 見えなくなる部分に多少の気泡が

残った(上に溜まりやすい)としても製品は問題なく使えるからです。 しかし尖った部分が下に

なると空気が抜けずに成形不良になる可能性が高いので、型の境界にくるように工夫します。

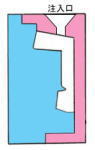

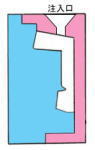

注入口をどこに設けるべきか?

注入口は前述のとおり、左右分割では型の境界に設けられますが、上下分割では上型にテーパーの

穴をあけて設けなくてはなりません。 問題はレジンの流入経路(堰)をどこに接続するか?ですが、

理想的なのはあとで目立たない(仕上げる必要のない)場所です。 堰の跡を仕上げる覚悟がある

のならば仕上げやすい(凹凸の少ない)場所でしょう。

また、下から注入するのか?上から注入するのか?といった選択もあります。 堰を延長して型の

下から注入すれば気泡が残りにくいメリットがある反面、時間がかかりすぎて注入中にレジンの硬化

が始まってしまう危険があります。 従って大きな製品には向きません。

型の上から注入すると急速に注入できますが反面空気を巻き込みやすく、気泡の原因になります。

空気抜きのミゾを多数設けて対処すれば問題ないでしょう。

実際の型の例

ミラージュIIIE胴体

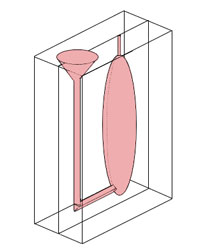

この場合、機首を上にして型を

この場合、機首を上にして型を

左右分割にし、レドームからレ

ジンが流れ込むようにしている。

スピーディーにレジンを注入でき、

中の空気は機首に集中するが、

ここに空気抜きのミゾを設けてい

る。また、ジェットノズルが収まる

へこみをつけるために寄せ型を

採用している。

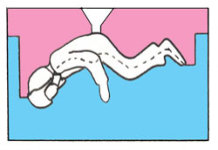

射出座席

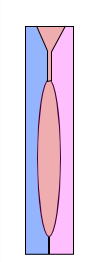

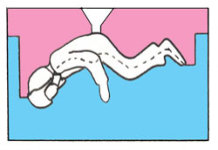

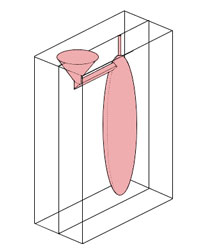

座席を逆さまにした状態で左右分割。

座席を逆さまにした状態で左右分割。

座席底面に直接注入している。

パイロットフィギュア

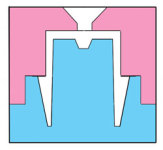

上下分割で原型のパーティング

上下分割で原型のパーティング

ラインに沿って境界をつけている。

接着面になる尻に直接注入口を

設け、つま先と後頭部に空気抜き

のミゾをつけている。 原型の右腕

が別部品なので、同時に注入でき

るようにしてある。

ジェットノズル

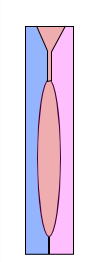

側面の段差で上下分割。

側面の段差で上下分割。

底面を上にして注入口を直接設けて

いる。

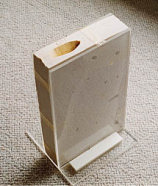

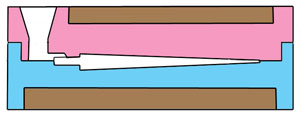

翼面

翼面のような薄いものは上下分割の方が作業しやすい。 型自体が扁平になり、ゆがみが生じ

やすいのでベニヤ板を埋め込んでいる。 これで型の補強とシリコンゴムの節約という一石二鳥の

効果がある。 実際にゆがみが生じると、パーティングラインからレジンが漏れていわゆるバリに

なる。

上下分割(平型)と左右分割(縦型)はどちらが良いか?というと、結論から言って

上下分割(平型)と左右分割(縦型)はどちらが良いか?というと、結論から言って

この場合、機首を上にして型を

この場合、機首を上にして型を

座席を逆さまにした状態で左右分割。

座席を逆さまにした状態で左右分割。

上下分割で原型のパーティング

上下分割で原型のパーティング

側面の段差で上下分割。

側面の段差で上下分割。